-

Университет

- Структура и управление

- Руководство

- Ученый совет

- Попечительский совет

- Структура университета

- Профком работников

- Профком студентов

-

Образование

-

Наука

- Подготовка кадров высшей научной квалификации

- Факультет подготовки специалистов высшей квалификации

- Диссертационные советы

- Объявления о защитах диссертаций

-

Жизнь в НГТУ

- Сотрудничество

- Приоритет 2030

- ПИШ

- Центр РПР

- Контакты

- Об университете

- Приветствие ректора

- История университета

- Миссия и стратегия

- Награды и достижения

- Выдающиеся и почетные выпускники, заслуженные профессора

- Почетные доктора

- Устойчивое развитие

- Часто задаваемые вопросы

- Структура и управление

- Руководство

- Ученый совет

- Попечительский совет

- Структура университета

- Профком работников

- Профком студентов

- Организационные документы

- Административный каталог

- Лицензирование и аккредитация

- Устав

- Программы развития

- Коллективный договор

- Документы по самообследованию

- Защита информации

- Экспортный контроль

- Сведения об образовательной организации

- Телефонный справочник

- Комплексная безопасность

- Символика и фирменный стиль

- Противодействие коррупции

- Фонд целевого капитала

- Контакты и реквизиты

- Вакансии университета

- Обучение в университете

- Направления подготовки и специальности

- Магистерские программы

- Аспирантура

- Приемная комиссия

- Довузовская подготовка

- Институты и кафедры, факультеты и школы

- Информационно-образовательная среда

- Дополнительное профессиональное образование и повышение квалификации

- Научно-техническая библиотека

- Президентская программа подготовки управленческих кадров для организаций народного хозяйства

- Центр обучения иностранных студентов

- Учебно-методическое управление

- Оценка качества образовательной деятельности

- Центр «Профи»

- Общая информация

- Наука в НГТУ

- Научно-технические достижения

- Конференции, семинары, форумы и олимпиады

- Конкурсы и гранты

- Национальный проект «Наука и университеты»

- МИПы НГТУ

- Научные издания

- Журнал «Труды НГТУ им. Р. Е. Алексеева»

- Журнал «Интеллектуальная электротехника»

- Журнал «Транспортные системы»

- Журнал «Развитие и безопасность»

- Сборник «Мир коммуникаций: тенденции, практики, перспективы»

- Подготовка кадров высшей научной квалификации

- Факультет подготовки специалистов высшей квалификации

- Диссертационные советы

- Объявления о защитах диссертаций

- Структура научной части

- Научно-технический совет

- Управление научно-исследовательских и инновационных работ

- Совет по НИР студентов Нижегородской области

- Воспитательная деятельность

- Система воспитания

- Патриотическое и гражданское воспитание

- Годовой круг мероприятий

- Кураторская деятельность

- Историко-патриотический центр

- Совет ветеранов

- Обучение служением

- Единое окно по поддержке молодых семей

- Студенческая жизнь

- Объединённый совет обучающихся

- Студенческий совет

- Профком студентов

- Российский союз молодежи

- Студенческий клуб

- Студенческие отряды

- Cпортивный клуб

- Студенческий совет студенческого городка

- Инфраструктура

- Учебные корпуса

- Студенческий городок

- Столовая «Студпит»

- Научно-техническая библиотека

- База отдыха «Ждановец»

- Разное

- События и новости

- СМИ о НГТУ

- Газета «Политехник»

- Диктант Победы

- Опросы

- Международная деятельность

- Международные проекты

- Сотрудничество с отечественными предприятиями

- Сотрудничество с организациями России в области науки

- Отдел международных связей

- Центр обучения иностранных студентов

- Центр языковой подготовки

- Материалы для партнеров (логотипы, баннеры)

- О программе

- Документы

- Команда

- Проектный офис

- Новости

- Стратегические технологические проекты

- Политики

- Цифровая кафедра

Абитуриентам

- Абитуриенту 2026

- Задать вопрос о поступлении

- Учащимся школ

- Первый шаг в науку

- Центр «Профи»

- Подготовительные курсы СПО

- Личный кабинет студента

- Электронная образовательная среда

- Организация обучения

- Оплата обучения

- Студенческие объединения

- Стипендиальное обеспечение

- Студенческий городок

- Образовательное кредитование

- Путеводитель первокурсника

- Психологическое консультирование

- Главная

- Приоритет 2030

- Стратегические технологические проекты

Стратегические технологические проекты:

- СТП 1. Инженерные системы для ядерно-энергетических установок нового поколения

- СТП 2. Радиоэлектронные комплексы для безопасности транспортных систем и беспилотных летательных аппаратов

- СТП 3. Технологии проектирования и производства станочного оборудования и инструмента нового поколения

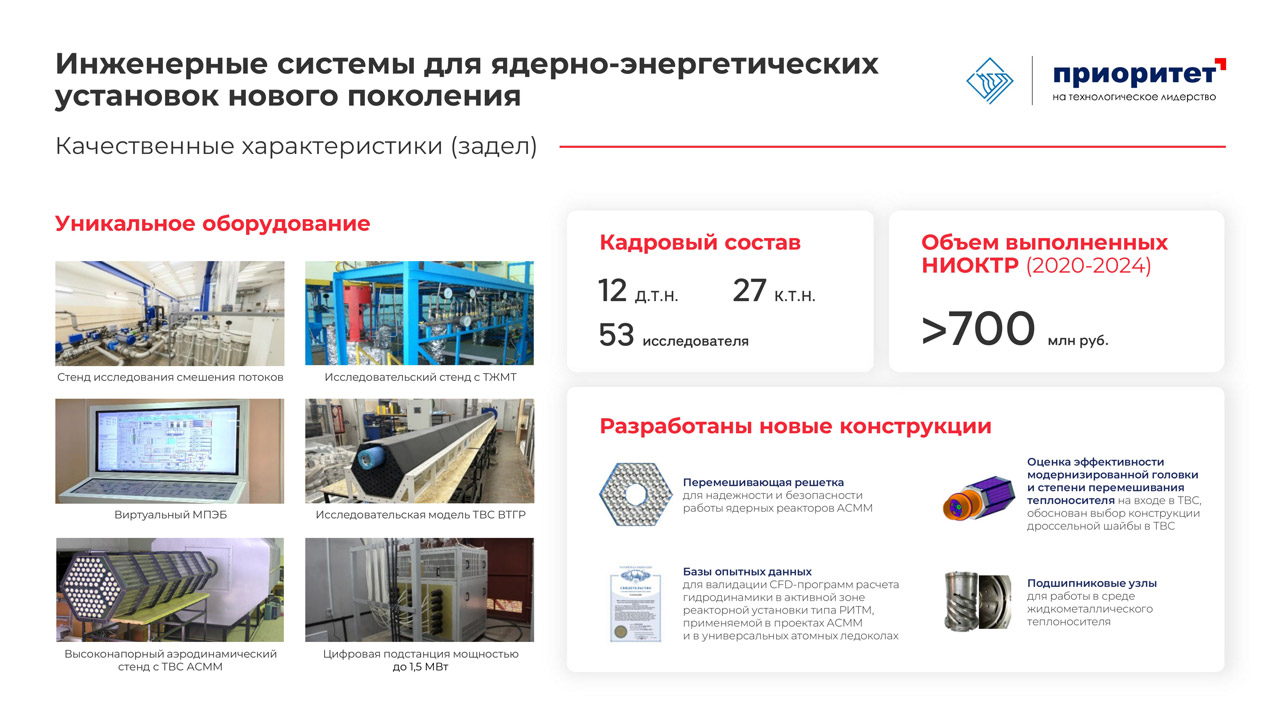

Инженерные системы для ядерно-энергетических установок нового поколения

Цель проекта: обеспечение национального технологического лидерства в области создания современных образцов оборудования существующих и перспективных ядерно-энергетических установок (малые модульные реакторы, высокотемпературные газоохлаждаемые, реакторы набыстрых нейтронах), а также атомных станций малой мощности и плавучих энергоблоков.

Задачи проекта:

- Обеспечение безопасной и эффективной эксплуатации нового оборудования перспективных ядерных энергетических установок за счет разработки и обоснования новых конструкторскотехнологических решений.

- Обоснование безопасности новых конструктивных решений агрегатов реакторов с тяжелыми жидкометаллическими теплоносителями, изучение вопроса технологии свинцового теплоносителя.

- Увеличение ресурса теплообменного оборудования ЯЭУ, отработка расчетных методик оценки ресурса и долговечности материалов.

- Разработка и обоснование новых инженерных решений в области высокотемпературного энергетического и теплообменного оборудования высокотемпературных газоохлаждаемых реакторов.

- Создание в Нижегородской области с индустриальными партнерами центра компетенций в области конструирования и проектирования атомных станций малой мощности, эксплуатации транспортных реакторных установок и подготовки отечественных и зарубежных специалистов.

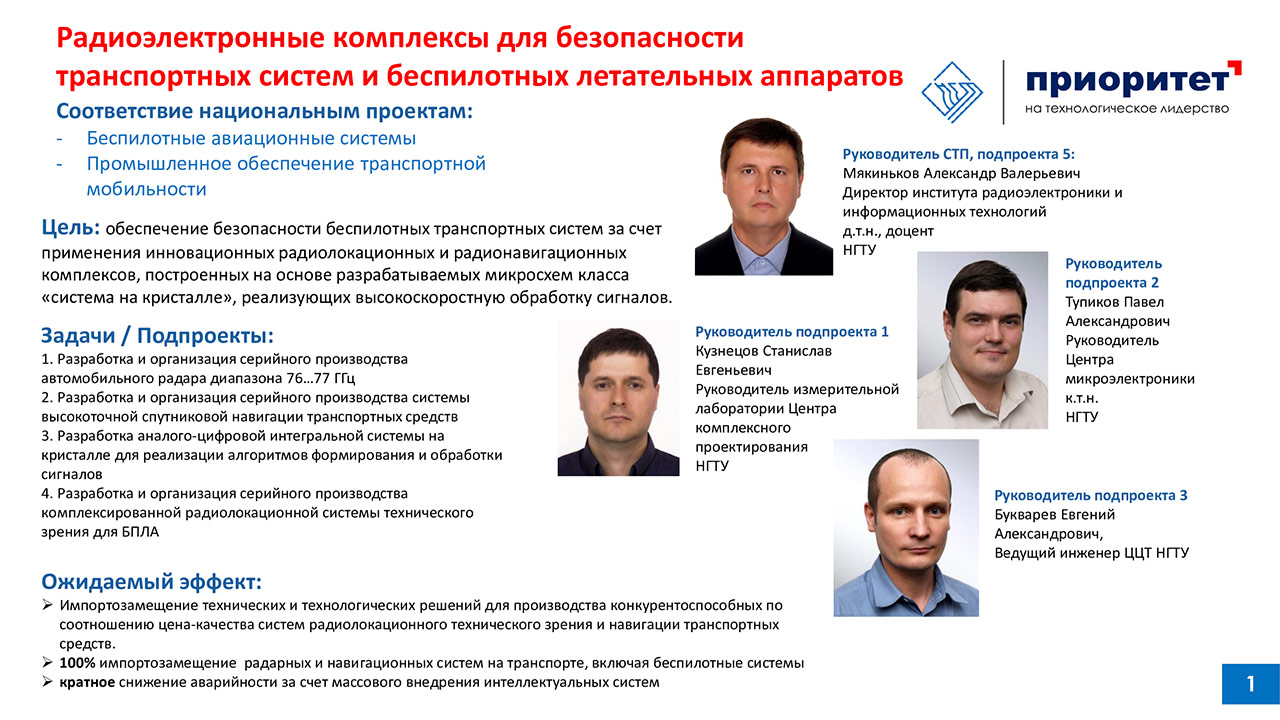

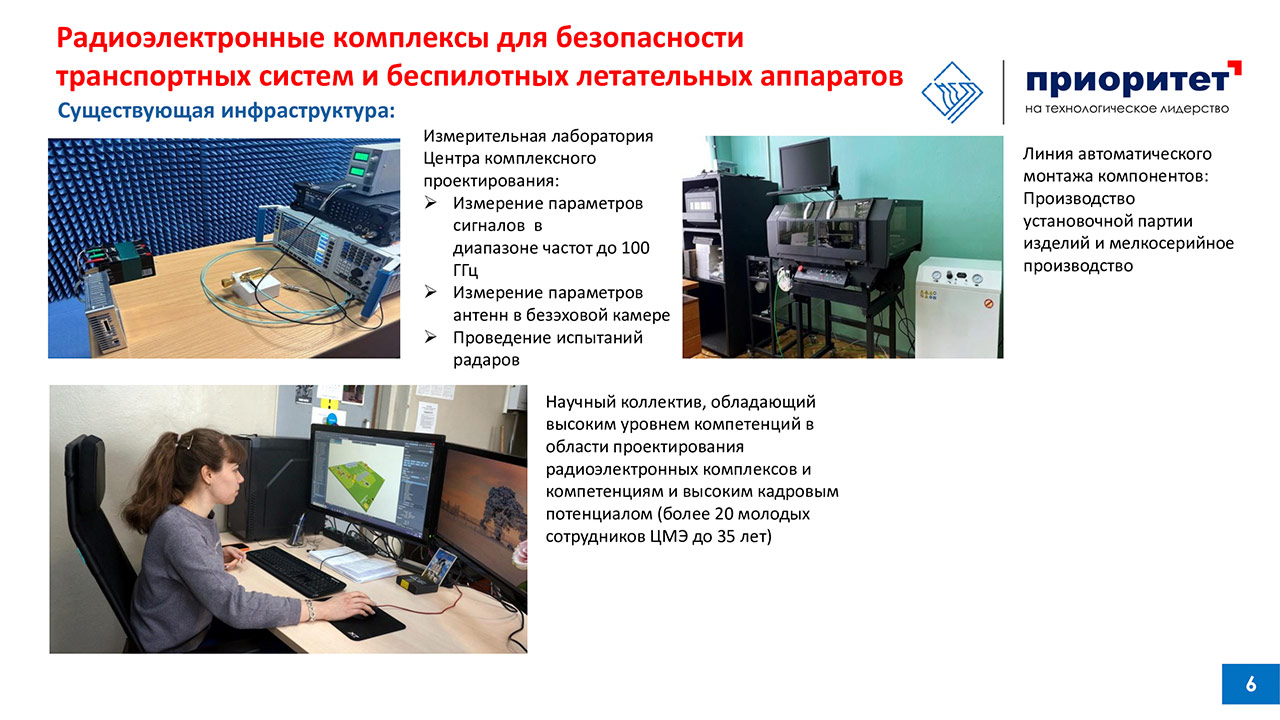

Радиоэлектронные комплексы для безопасности транспортных систем и беспилотных летательных аппаратов

Цель проекта: обеспечение безопасности беспилотных транспортных систем за счет применения инновационных радиолокационных и радионавигационных комплексов, построенных на основе разрабатываемых микросхем класса «система на кристалле», реализующих высокоскоростную обработку сигналов.

Наиболее жесткие требования к радиолокационным системам в отношении уровня заложенных в них технологий предъявляются в случае бортовых авиационных систем, поскольку из-за специфики сферы применения они должны удовлетворять ряду исключительных свойств:

- малые габариты и вес;

- низкое энергопотребление;

- широкий сектор обзора при высокой разрешающей способности;

- достаточно большая (в зависимости от типа носителя) дальность обнаружения объектов.

Задачи проекта:

- Определение наиболее перспективных технологических и продуктовых направлений разработки и производства радиолокационной и радионавигационной техники на основе анализа рынка и запросов потребителей.

- Разработка опытных образцов радаров миллиметрового диапазона с использованием систем на кристалле.

- Выполнение научных исследований и разработок по созданию новых методов построения миллиметровых радаров, в том числе с распределенными антенными решетками.

- Развитие центра компетенций в области проектирования микроэлектронных устройств.

- Совместная с партнерами разработка аналого-цифровых систем на кристалле для применения в радиолокационных и радионавигационных комплексах.

- Создание структурных подразделений для сертификации и технической поддержки серийного производства.

- Ориентация образовательных программ на подготовку специалистов с компетенциями по технической и технологической подготовке производства.

- Коммерциализация результатов разработок за счет участия в серийном производстве аппаратуры со встроенным ПО, разработанным в НГТУ (объем производства на площадке партнера от 200 млн. руб. в год).

Руководители проекта

- Руководитель СТП2, подпроекта 4: Мякиньков Александр Валерьевич, директор института радиоэлектроники и информационных технологий, д.т.н., доцент

- Руководитель подпроекта 1: Кузнецов Станислав Евгеньевич, руководитель измерительной лаборатории Центра комплексного проектирования НГТУ

- Руководитель подпроекта 2: Тупиков Павел Александрович, руководитель Центра микроэлектроники НГТУ, к.т.н.

- Руководитель подпроекта 3: Букварев Евгений Александрович, ведущий инженер ЦЦТ НГТУ

Ключевые эффекты от реализации

- Разработка и вывод на рынок трех моделей серийных радаров миллиметрового диапазона и высокоточной спутниковой навигационной системы для транспорта, в том числе для беспилотных транспортных систем.

- Импортозамещение технических и технологических решений для производства конкурентоспособных по соотношению цена-качества систем радиолокационного технического зрения и навигации транспортных средств.

- 100% импортозамещение радарных и навигационных систем на транспорте, включая беспилотные системы;

- кратное снижение аварийности за счет массового внедрения интеллектуальных систем.

Основные проекты, направленные на создание инновационных продуктов, реализуемые в рамках СТП 2

- Разработка и организация серийного производства автомобильного радара диапазона 76…77 ГГц. Срок реализации 15.02.2025 – 20.12.2034. Основной результат – запуск серийного производства отечественных автомобильных радаров. Установочная партия в 2026 году. С 2027 года – серийное производство на площадке партнера. В 2034 году запуск серии на новой элементной базе (СнК).

- Разработка и организация серийного производства системы высокоточной спутниковой навигации транспортных средств. Сроки реализации 09.01.2025 – 20.12.2029. Запуск серийного производства системы высокоточной системы навигации. Установочная партия – в 2026 году. С 2027 года – серийное производство на площадке партнера.

- Разработка аналого-цифровой интегральной системы на кристалле для реализации алгоритмов формирования и обработки сигналов. Сроки реализации 12.01.2026 – 20.12.2036. Разработка прототипа отечественной СнК на базе ПЛИС – 2027 год. Разработка и запуск в производство пилотного кристалла – 2028 год. Серийный выпуск микросхем первого поколения СнК для применения в радарах – 2030 год. Выпуск обновленной версии по результатам эксплуатации первой партии – 2032 год. Развитие технологии и повышение потребительских свойств – до 2036 года.

- Разработка и организация серийного производства комплексированной радиолокационной системы технического зрения для БПЛА. Сроки реализации 10.01.2027 – 20.12.2036. Разработка и выпуск действующего полнофункционального макета системы малогабаритных радаров для безопасности полета и посадки БПЛА – 2027 год. Организация серийного производства полетного и посадочного радара – 2030 год. Выпуск опытного образца комплексироваонной РЛС БПЛА на базе отечественной СнК – 2034 год. Серийное производство комплексированной РЛС БПЛА на базе СнК – 2036 год.

Использование СнК в составе радаров миллиметрового диапазона позволит кардинально повысить соотношение цена-качество. Создание решений, основанных на результатах научной школы НГТУ и реализованных на базе СнК обеспечит технологическое лидерство в области создания высокопроизводительных интеллектуальных радиоэлектронных комплексов.

Реализация проекта обеспечит трансформацию НГТУ в востребованного работодателя для молодых специалистов: увеличится в 3 раза количество студентов, трудоустраиваемых в Центр микроэлектроники. Тем самым будет решаться задача подготовки высококвалифицированных кадров для электронной промышленности, обладающих опытом практической работы, а также создание кадрового потенциала НГТУ в области радиоэлектроники.

Вектор развития научной деятельности направлен на разработку методов и алгоритмов построения распределенных РЛС, антенных решеток с высоким разрешением, методов классификации и принятия решений с применением искусственного интеллекта, высокоскоростной цифровой обработки сигналов на базе систем на кристалле.

Связь с национальными проектами РФ

Серийный выпуск отечественных транспортных средств и БПЛА, оборудованных радарами, соответствует задачам двух национальных проектов – «Промышленное обеспечение транспортной мобильности» в части разработки радиоэлектроники для инновационных транспортных средств и «Беспилотные авиационные системы» в части разработки РЛС для БПЛА.

Центр микроэлектроники (ЦМЭ) НГТУ обладает большим опытом разработки РЛС, антенных решеток, модулей цифровой обработки сигналов. Имеется опыт прототипирования, разработки и подготовки к производству микросхем.

Главным направлением развития НГТУ при реализации СТП будет являться взаимодействие со стратегическими партнерами по созданию миллиметровых радаров и навигационных систем с применением технологии «система на кристалле».

Технологии проектирования и производства станочного оборудования и инструмента нового поколения

Начало проекта - 01.03.2025

Окончание проекта - 31.12.2036

Руководитель СТП: Манцеров Сергей Александрович, директор ИПТМ, д.т.н., доцент, заведующий кафедрой «Автоматизация машиностроения»

Цель проекта: Достижение лидирующих позиций в станкоинструментальной отрасли в секторе роботизированных гибридных обрабатывающих центров с системами интеллектуального управления и инструментального обеспечения нового поколения.

Задачи проекта:

- Разработка концепции проектирования станочных и инструментальных систем нового поколения для повышения производительности и точности механической обработки.

- Разработка научно-технологических подходов к проектированию и изготовлению современных станочных систем нового поколения, включающих гибридные технологии обработки.

- Создание инновационных отечественных частотно-регулируемых электроприводов и сервоприводов станочных систем.

- Разработка аппаратно-программного комплекса интеллектуальной диагностики станочных систем на основе технологий машинного обучения.

- Обоснование новых конструктивных решений в области производства современного режущего инструмента с высокими эксплуатационными свойствами.

- Разработка высокоэффективных производственных систем на основе промышленных робототехнических комплексов и коллаборативных роботов.

- Разработка автоматизированных систем конструкторско-технологической подготовки производства.

- Создание научно-производственного центра (НПЦ). Создание технологического бизнеса в области гибридных обрабатывающих центров с ЧПУ на базе НПЦ.

К основным ключевым результатам стратегического проекта относятся:

- Формирование отечественного рынка интеллектуального сервисного обеспечения станочного оборудования за счет разработки аппаратно-программного комплекса интеллектуальной диагностики станочных систем нового поколения.

- Достижение ведущих позиций в области современного инструментального обеспечения с повышенными эксплуатационными характеристиками на основе аддитивных технологий, позволяющих повысить износостойкость и снизить металлоёмкость режущего инструмента.

- Создание нового поколения инновационных отечественных заточных прецизионных станочных систем (заточной 5-ти координатный станочный комплекс для получения сложных конструкций режущего инструмента).

- Формирование отечественного рынка гибридных интеллектуальных станочных систем с функцией 3D-печати и механической обработки, позволяющие существенно повысить производительность и снизить ресурсоёмкость операций механообработки.

- Создание инновационных отечественных частотно-регулируемых электроприводов и сервоприводов станочных систем.

- Создание технологического бизнеса как ключевого результата реализации научно-производственного центра, включающего центры компетенций в области инновационных станочных систем и промышленной робототехники.

Подпроекты в рамках СТП 3

Общая информация. Проект реализуется в рамках стратегического технологического проекта №3 «Технологии проектирования и производства станочного оборудования и инструмента нового поколения»

Руководитель – Лаптев Игорь Леонидович, заведующий кафедрой «Технология и оборудование машиностроения»

Период реализации проекта: 01.03.2025 - 31.12.2028 г.

Описание. Проект направлен на разработку и внедрение передовых технологий в инструментальном производстве, таких как проектирование универсальной переналаживаемой оснастки, специального инструмента, монолитного твёрдосплавного инструмента, корпусного инструмента, в том числе полученного 3D-печатью, а также износостойких нанопокрытий. Основная цель проекта — разработка отечественных технологий производства режущего инструмента и инструментальной оснастки, повышение качества, оптимизация затрат на проектирование и изготовления инструмента для повышения конкурентоспособности отечественного инструментального оснащения на глобальном рынке. Проект направлен на разработку технологий, которые обеспечат гибкость и адаптивность производственных процессов, что особенно важно в условиях быстро развивающегося рынка инструментальных систем. Внедрение этих технологий позволит предприятиям оперативно реагировать на изменения спроса и снижать производственные издержки. Для достижения поставленных целей в рамках проекта проводятся исследования и разработки в области проектирования и производства инструментальных систем. Это позволит создавать продукцию, соответствующую самым высоким стандартам и требованиям современного рынка. В конечном итоге проект способствует созданию отечественной высокотехнологичной и конкурентоспособной отрасли инструментального производства, которая будет играть ключевую роль в развитии экономики страны и обеспечении её технологической независимости.

Ключевые результаты проекта: Технологии проектирования современного инструментального обеспечения с повышенными эксплуатационными характеристиками на основе аддитивных технологий.

Показатели – повышение износостойкости (период стойкости повышается не менее чем на 25%), снижение металлоемкости инструментального производства на 10%.

Общая информация. Проект реализуется в рамках стратегического технологического проекта №3 «Технологии проектирования и производства станочного оборудования и инструмента нового поколения»

Руководитель – Федосова Людмила Олеговна, научный сотрудник кафедры «Автоматизация машиностроения»

Период реализации проекта: 01.03.2025 - 31.12.2030 г.

Описание. В рамках проекта планируется разработка и внедрение инновационных решений в области проектирования, управления и оптимизации мехатронных и роботизированных технологических систем и комплексов. Основная цель проекта – разработка интеллектуальной системы адаптивного управления коллаборативными роботами, способной в автоматическом режиме взаимодействовать с окружающей средой и человеком, используя технологии компьютерного зрения, машинного обучения и искусственного интеллекта. Система будет обеспечивать высокую точность, безопасность и эффективность выполнения задач в динамически изменяющихся условиях производства.

В рамках реализации проекта:

- планируется интеграция в систему управления коллаборативными роботами камер и датчиков для распознавания объектов манипулирования, людей и окружающей среды;

- разработка алгоритмов обработки изображений для детекции, классификации и трекинга объектов и обеспечение работы в реальном времени с учетом изменений освещения, препятствий и других факторов;

- разработка системы обратной связи для корректировки действий робота на основе анализа данных;

- реализация механизмов предотвращения столкновений и обеспечения безопасного взаимодействия коллаборативными роботами с человеком;

- разработка интуитивно понятного интерфейса для настройки и управления коллаборативными роботами;

- обеспечение возможности интеграции системы в существующие производственные процессы.

Ключевые результаты проекта:

- Технологии проектирования современных мехатронных и роботизированных технологических систем и комплексов;

- Центр компетенций «Мехатроника и робототехника».

Показатели – повышение эффективности и уровня автоматизации производственных систем (до 95% к 2035 г.).

Общая информация. Проект реализуется в рамках стратегического технологического проекта №3 «Технологии проектирования и производства станочного оборудования и инструмента нового поколения»

Руководитель – Шатагин Дмитрий Александрович, доцент кафедры «Технология и оборудование машиностроения»

Период реализации проекта: 01.03.2025 - 31.12.2034 г.

Описание: в рамках проекта предлагается разработка уникального по своим свойствам станочного комплекса «Заточного 5-ти координатного станка» и станочного модуля для 3D-печати на станках с ЧПУ, что внесет значительный вклад в решение указанных проблем. В настоящее время разработана концепция модульного проектирования высокопроизводительных и быстропереналаживаемых станочных систем с текущим уровнем готовности в рамках тематики УГТ 3. К 2034 году планируется как проработка технических решений в области проектирования станочных систем, так и разработка гибридного станочного комплекса с модулем 3D-печати и механической обработки, а также изготовление и испытания опытного образца под серийное производство и выходом на уровень готовности технологий 9.

Ключевые результаты проекта:

- Станочные системы нового поколения (заточной 5-ти координатный станочный комплекс и для получения сложных конструкций режущего инструмента и фрезерный обрабатывающий центр).

Показатели – повышение точности механической обработки, повышение производительности станочного комплекса на 20%. - Гибридные интеллектуальные станочные системы с функцией 3D-печати и механической обработки, позволяющие существенно повысить производительность и снизить ресурсоёмкость операций механической обработки.

Показатели – повышение производительности на 20%, снижение ресурсоемкости операций механической обработки, появление нового поколения станочных комплексов.

Общая информация. Проект реализуется в рамках стратегического технологического проекта №3 «Технологии проектирования и производства станочного оборудования и инструмента нового поколения»

Руководитель – Желонкин Максим Викторович, доцент кафедры «Технология и оборудование машиностроения»

Период реализации проекта: 01.03.2025 - 31.12.2028 г.

Описание. В рамках проекта разрабатываются интеллектуальные системы диагностики и управления технологическим оборудованием. Система диагностики предназначена для контроля работоспособности узлов и агрегатов технологических объектов в режиме реального времени.

Основным назначением системы диагностики является получение информации о функционировании и мониторинг технологического оборудования.

Главная особенность, отличающая современные системы от представленной разработки – применение нейроморфных подходов, позволяющих выделять информативные параметры, описывающие состояние оборудования, использовать их в системе прогнозирования и возможности принятия решений о техническом состоянии с целью уменьшения риска поломки оборудования или снижения износа его узлов и корректировки режима работы в реальном времени.

Ключевые результаты проекта:

- Аппаратно-программный комплекс интеллектуальной диагностики станочных систем нового поколения.

Показатели - повышение эффективности использования станочных систем, снижение затрат на обслуживание станочных систем (не менее чем в 1,5 раза). Увеличение межсервисного интервала обслуживания оборудования не менее чем на 50%.

Общая информация. Проект реализуется в рамках стратегического технологического проекта №3 «Технологии проектирования и производства станочного оборудования и инструмента нового поколения»

Руководитель – Аносов Максим Сергеевич, доцент кафедры «Технология и оборудование машиностроения»

Период реализации проекта: 01.01.2026 - 31.12.2029 г.

Описание. В рамках проекта предполагается разработка целого комплекса баз данных и программного обеспечения для автоматизации всех стадий, как конструкторской подготовки, так и технологической подготовки производства (анализ модели, выбор операций и переход, автоматизированный подбор станочных и инструментальных систем, режимов резания и норм времени, а также экономических показателей технологической операции). В настоящее время разработана блок-схема и описание (концепция) интеллектуальной автоматизированной системы конструкторско-технологической подготовки производства по 3D-модели изделия (УГТ 2). К 2029 году планируется разработка полноценного программного комплекса КТПП с апробацией на предприятиях г. Нижний Новгород и выходом на УГТ 8.

Ключевые результаты проекта:

- Система автоматизированной конструкторско-технологической подготовки производства (КТПП).

Показатели – снижение трудоемкости конструкторской и технологической подготовки производства, уменьшение периода КТПП не менее чем на 40%. - Конструкторско-технологический центр компетенций.

Общая информация. Проект реализуется в рамках стратегического технологического проекта №3 «Технологии проектирования и производства станочного оборудования и инструмента нового поколения»

Руководитель – Дарьенков Андрей Борисович, Директор ИНЭЛ, заведующий кафедрой «Электрооборудование, электропривод и автоматика»»

Период реализации проекта: 01.01.2025 - 31.12.2030 г.

Описание. Проект направлен на повышение производительности, энергоэффективности, точности и надежности станков, что позволяет улучшить их эксплуатационные характеристики.

Основные преимущества предлагаемой технологии:

- Повышение энергоэффективности за счет использования современных электроприводов с регулируемой частотой вращения; применения энергоэффективных двигателей (классов IE3 и выше) и интеллектуального управления потреблением энергии позволяет оптимизировать работу станка в зависимости от текущей нагрузки, снизить энергопотребление и уменьшить потери энергии.

- Увеличение точности обработки обеспечивается применением высокоточных серводвигателей, систем управления с обратными связями и новыми алгоритмами управления, минимизирующими динамические погрешности и вибрации, что способствует точному позиционированию рабочих узлов. Такие алгоритмы управления обеспечивают снижение износа за счет плавного пуска/остановки и регулирования нагрузок на механические элементы системы.

- Повышение производительности за счет применения быстродействующих электроприводов и цифровых систем управления реального времени, что сокращают время обработки деталей. Использование модульных конструкций позволяет модернизировать станки без необходимости полной замены электрооборудования, что снижает время простоя.

- Внедрение в систему управления технологий промышленного интернета вещей, что позволяет отслеживать работу оборудования в реальном времени, обеспечивает диагностику и предиктивное обслуживание в целях увеличения срока службы станка и снижения внеплановых простоев.

- Применение концепции цифровых двойников оборудования при проектировании позволяет оптимизировать проектирование электрооборудования до физического изготовления.

Основная цель проекта заключается в создании высокопроизводительных, энергоэффективных, точных и надежных систем электрооборудования станков, которые соответствуют современным требованиям промышленности, автоматизации и устойчивого развития.

Ключевые результаты проекта:

- Технология проектирования станочного электрооборудования, обеспечивающая повышение производительности, энергоэффективности, точности и надежности станков

Показатели: снижение энергопотребления на 20%; увеличение производительности на 25%; снижение эксплуатационных затрат на 20%.

- г. Н. Новгород, ул. Минина, 24

- +7 (831) 436 63 07

- nntu@nntu.ru

- Университет

- Об университете

- Приветствие ректора

- История университета

- Миссия и стратегия

- Награды и достижения

- Выдающиеся и почетные выпускники, заслуженные профессора

- Почетные доктора

- Устойчивое развитие

- Часто задаваемые вопросы

- Структура и управление

- Руководство

- Ученый совет

- Попечительский совет

- Структура университета

- Профком работников

- Профком студентов

- Организационные документы

- Административный каталог

- Лицензирование и аккредитация

- Устав

- Программы развития

- Коллективный договор

- Документы по самообследованию

- Защита информации

- Экспортный контроль

- Сведения об образовательной организации

- Телефонный справочник

- Комплексная безопасность

- Символика и фирменный стиль

- Противодействие коррупции

- Фонд целевого капитала

- Контакты и реквизиты

- Вакансии университета

- Образование

- Обучение в университете

- Направления подготовки и специальности

- Магистерские программы

- Аспирантура

- Приемная комиссия

- Довузовская подготовка

- Институты и кафедры, факультеты и школы

- Информационно-образовательная среда

- Дополнительное профессиональное образование и повышение квалификации

- Научно-техническая библиотека

- Президентская программа подготовки управленческих кадров для организаций народного хозяйства

- Центр обучения иностранных студентов

- Учебно-методическое управление

- Оценка качества образовательной деятельности

- Центр «Профи»

- Наука

- Общая информация

- Наука в НГТУ

- Научно-технические достижения

- Конференции, семинары, форумы и олимпиады

- Конкурсы и гранты

- Национальный проект «Наука и университеты»

- МИПы НГТУ

- Научные издания

- Журнал «Труды НГТУ им. Р. Е. Алексеева»

- Журнал «Интеллектуальная электротехника»

- Журнал «Транспортные системы»

- Журнал «Развитие и безопасность»

- Сборник «Мир коммуникаций: тенденции, практики, перспективы»

- Подготовка кадров высшей научной квалификации

- Факультет подготовки специалистов высшей квалификации

- Диссертационные советы

- Объявления о защитах диссертаций

- Структура научной части

- Научно-технический совет

- Управление научно-исследовательских и инновационных работ

- Совет по НИР студентов Нижегородской области

- Жизнь в НГТУ

- Воспитательная деятельность

- Система воспитания

- Патриотическое и гражданское воспитание

- Годовой круг мероприятий

- Кураторская деятельность

- Историко-патриотический центр

- Совет ветеранов

- Обучение служением

- Единое окно по поддержке молодых семей

- Студенческая жизнь

- Объединённый совет обучающихся

- Студенческий совет

- Профком студентов

- Российский союз молодежи

- Студенческий клуб

- Студенческие отряды

- Cпортивный клуб

- Студенческий совет студенческого городка

- Инфраструктура

- Учебные корпуса

- Студенческий городок

- Столовая «Студпит»

- Научно-техническая библиотека

- База отдыха «Ждановец»

- Разное

- События и новости

- СМИ о НГТУ

- Газета «Политехник»

- Диктант Победы

- Опросы